支援に至る経緯

令和5年度のお助け隊診断にて10項目ほどの省エネ提案をしました。その中でコンプレッサーのエア漏れ防止による運営改善提案にはすぐに取り組んで頂きましたが、設備更新を伴う対策に関しては社内での検討と社内コンセンサスが必要であり、検討の結果食品包装場にある空調機の更新を実施したいとのことで本年度支援を要請されました。その際豊富にある井戸水(井水)を使用して空調機の負荷を下げたいとの要望が出されました。この場合は単にパッケージエアコンを更新する場合と異なり井水を使って空気を冷やすコイルの設計から行わなくてはなりませんので何度か協議を重ねてシステムの設計の支援を行いました。

単純に既設空調機を高効率のものに換えるだけですと10%の省エネとなりますが、井水を利用してどこまで省エネにとなるかが焦点となります。

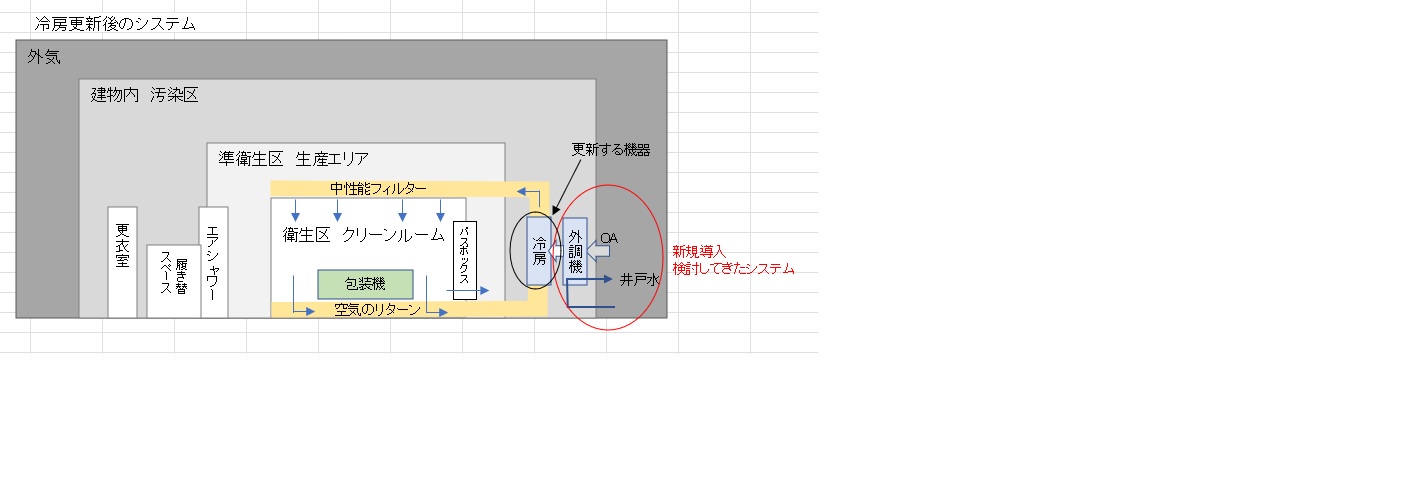

食品包装場は高清潔区域に分類されており、空気の清浄度と陽圧維持が求められるため、外気導入は建物の圧力制御上不可欠でありますが、従来型の機械換気のシステムは導入が困難であります。この点も鑑み、今回の計画では、井水を冷却水源として活用することで、コスト削減と空調機外乱を排除した運転の安定化をはかることとしました。

換気が空調に与える負荷考慮の空調システム

そこで、事業所内で既に稼働中の大容量井水熱利用システムの未利用エネルギーを包装場系統の外気処理に有効活用することで、エネルギー効率の向上と持続可能な施設運営を実現することを目的とし、以下のステップにより伴奏支援作業を行いました。

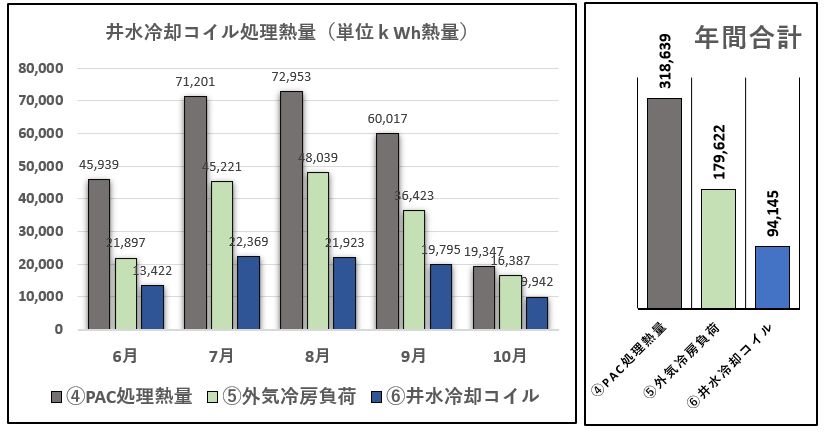

①現状データの解析:既設設備の電力データより現状把握(24時間、365日)

②外気負荷の算出:小田原市の気象データ(気温、湿度)より外気エンタルピー(物質,この場合は外気、が持つエネルギーの総量)の算出

③冷却コイルの設計:最適容量検討(投資効率、補助金利用)

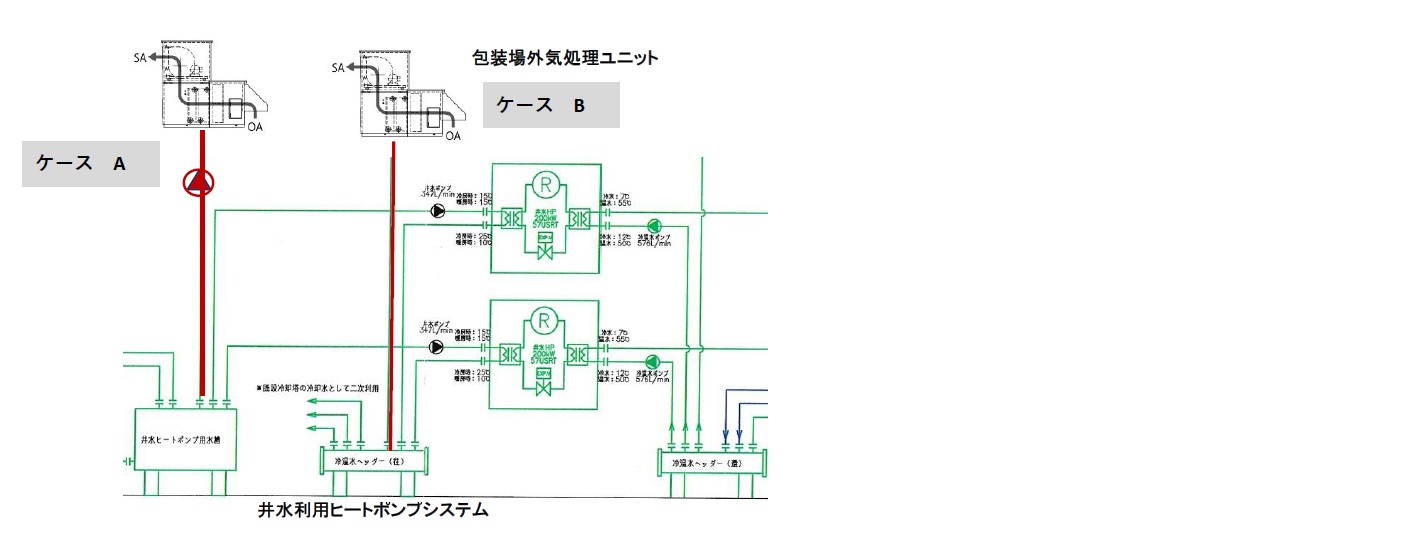

④井水利用システムの検討:直接利用(ケースA)、カスケード(段階的に)利用(ケースB)

⑤運用方式の検討:カスケード利用の場合、外気処理系統の運転時間

⑥補助金申請用のシミュレーションプログラム(独自)の作成

ケースAでは、既設ヒートポンプ(HP)用井水槽より24時間/日稼働させ年間を通じて安定した約16℃の井水を新設冷却コイルへ直接通水し、外気を効率よく冷却処理する方式です。この系統では、熱源の安定供給が可能なため、処理効率が高く、シミュレーション結果においても年間外気負荷179,622kWhのうち、削減率は75.6%に達することとなりました。一方ケースBでは、既設HP(201kW×2基、COP=5.4)のリターンヘッダーから水を導き外調機冷却コイルへ流す方式です。この場合、井水温度はHPの負荷により16℃~23℃の範囲で変動し、安定性はケースAより劣ります。削減率は47.6%と低下します。しかしケースBには設備工事が最小化できるというメリットがあります。既設の配管、ポンプ(15kW×2台)を流用することで新規施工をほぼ配管敷設に限定でき、施工費用や工期を抑えることが可能となり配管構成が簡易なためメンテナンス性にも優れています。

この二つの方式を提供し、工場側でどちらを採用するか選んで頂きました。

既存の配管、ポンプを流用する方式が採用されました

社内検討の結果ケースBの方式を採用することに決まりましたので、食品工場特有の条件(低温設定、外気導入による高清浄域の圧力制御、24時間運転)を加味したCO2削減効果を算出するため、空調機負荷を計算するシミュレーションプログラムを作成し計算した結果、空調機更新による電力削減量は37,137kWh/年、CO2削減量に換算して14.48tとなることが示されました。このプログラムは気象条件、室内設定、機器仕様、運用時間帯毎の想定負荷率、運転スケジュールをパラメータとして入力して省エネ計算ができますので導入空調機の選定に役立てて頂けます。

今回の支援は支援対象者さまの要望に沿いながら、計算に必要なデータの提供を頂きながら一歩一歩進めてきました。支援対象者さまとキャッチボールしながら複雑な系の支援ができた例となりました。