診断結果

動力設備および生産設備の計6か所に加え、エアーリークビューワーによる漏れ箇所の計測を実施しました。

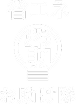

その結果、レーザー加工機とコンプレッサーが主なエネルギー消費源であることが判明しました。

レーザー加工機では、チラーの消費割合が非常に高く、設備停止中でも約0.1kWの電力を消費していました。平均電力は11kWで、生産中は16~20kWと高い水準で推移しており、省エネの余地があると考えられます。

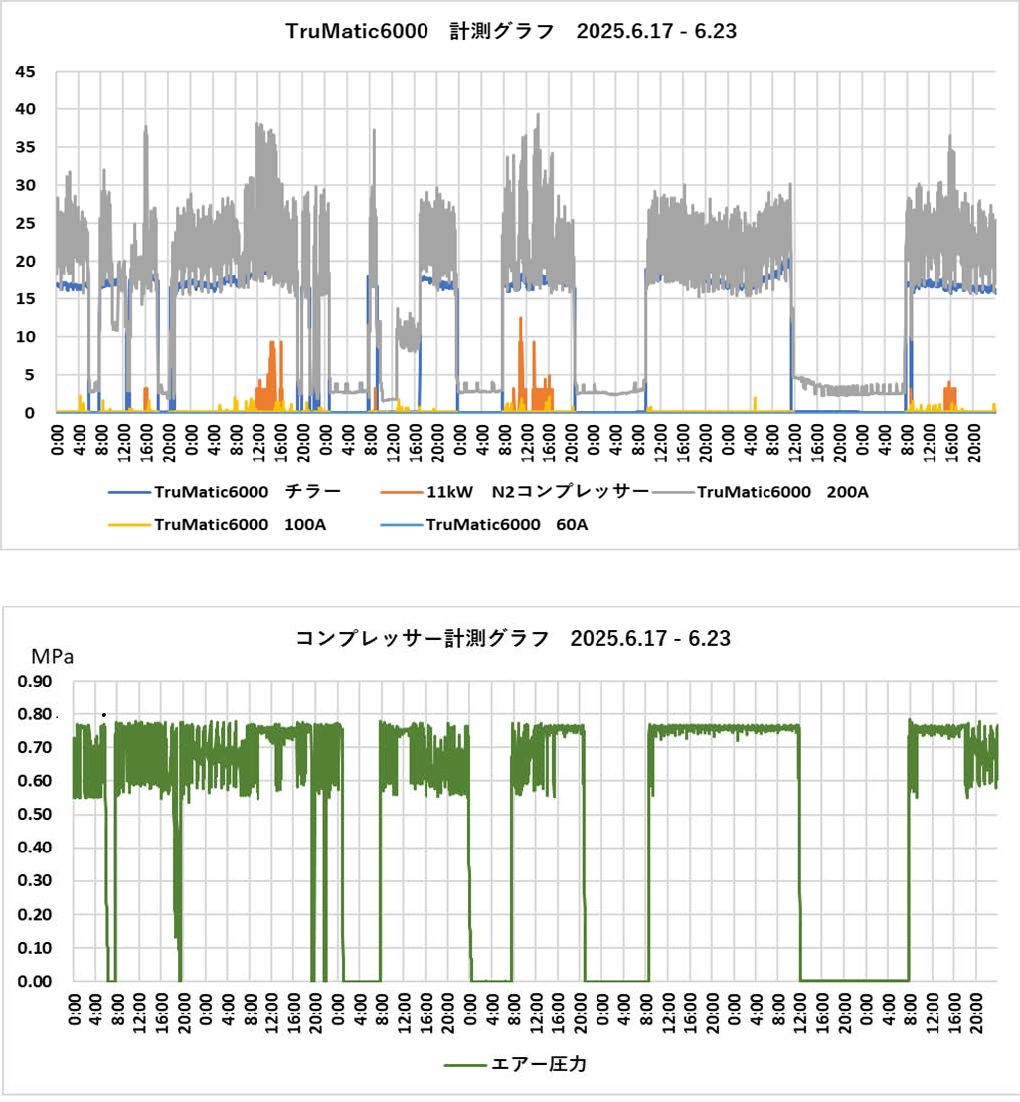

コンプレッサーについては、圧力変動が頻繁な時間帯に電力の変化が見られました。エアー使用量が少ない時間帯にも圧力変動が発生していることから、微量のエアーを使用する設備の存在やエアー漏れが原因であると推測されます。

改善提案

コンプレッサーの稼働分析により、設定圧力の見直しやエアー漏れの改善が有効であることが判明しました。エアー漏れや運用面での対策により、5%以上のエネルギー削減が可能と考えられます。

さらに、圧力変動に影響を与える設備や作業を特定し、適切な容量のエアータンクを設置することで、圧力の安定化と設定圧力の低減が実現できます。

コンプレッサーの使用方法に関しては、ドレン排出が大きな課題であり、ドレントラップの適切な使用と作業終了時の残圧排出により、無駄な排出を防ぐことが可能です。

加えて、レーザー加工機をファイバーレーザーへ更新することで、CO₂レーザーと比較して約3倍のエネルギー変換効率が得られ、消費電力を62,057kWhに抑えることができます。これにより、年間1,743,802円のコスト削減が見込まれます。

また、生産設備においては待機電力が発生している箇所も確認されました。待機電力改善の取組により現場で作業する従業員への省エネ・脱炭素への意識改善にもつながりました。

今回の診断を通じて、設備ごとのエネルギー使用状況を可視化することで、具体的な省エネの可能性を見出すことができました。

IT診断は、現状の課題を明確にし、改善への第一歩を踏み出す有効な手段です。