お客様の紹介と支援までの経緯及び全体の省エネ効果

製造業(自動車関係)のお客様で、原油換算1,200kLのエネルギーを使用しています。コンプレッサー関係のエネルギーは工場全体の約18%を消費しており複数の工場建屋にコンプレッサーを分散設置されています。このお客様はR3年度支援で他の2工場のコンプレッサー廻りの計測診断を申し込まれ、その支援報告書の対策提案に満足されておりました。そのような経緯から今年度もコンプレッサー関係で省エネ対策を深堀するため計測診断を行う事になりました。結果当工場のコンプレッサー関係の省エネ対策による削減効果は原油換算で73kL(△6.1%)、コスト削減効果は約650万円になりました。

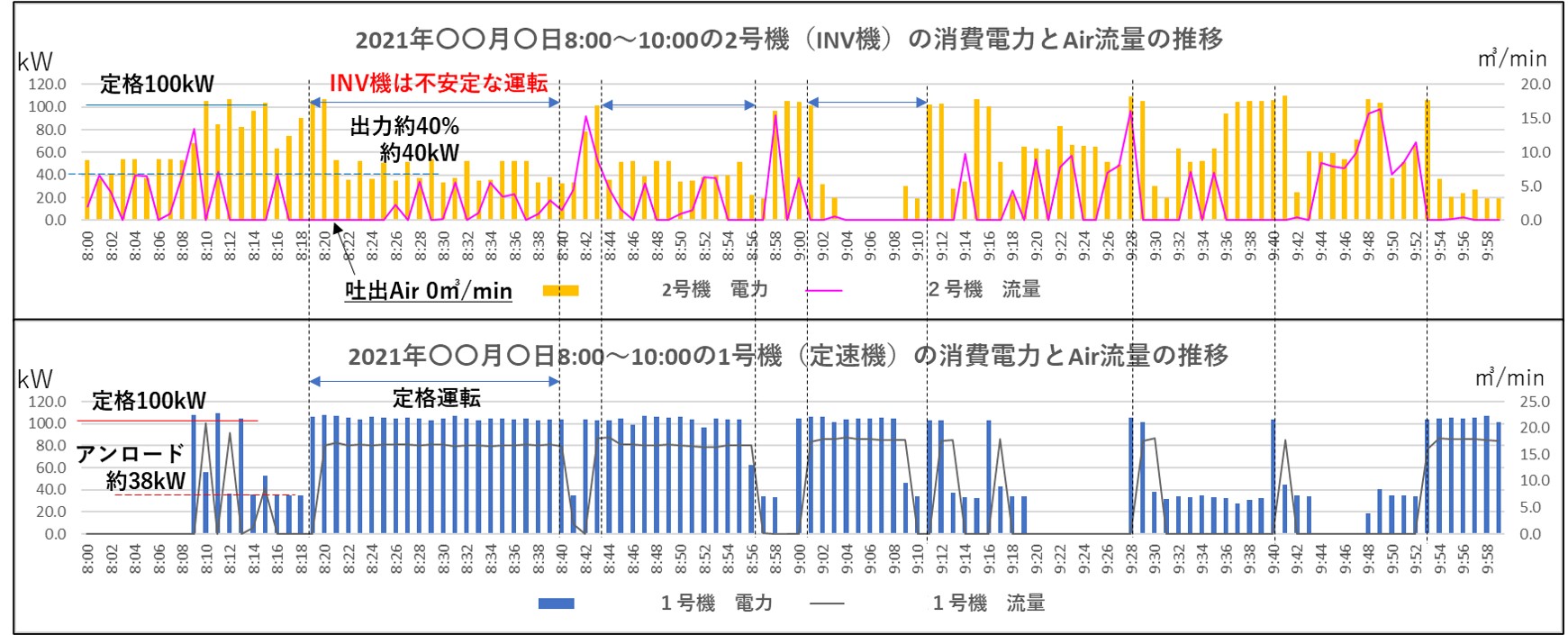

インバータ機の性能をうまく引き出せない例とその対策による効果

今回ご紹介するのは、某建屋のコンプレッサーの運転ロスのご紹介です。一般的にインバータ機が運転していれば省エネになっていると思い込みがちですが、Air流量と消費電力、圧力などを細かく計測すると無駄な運転が見えてきます。 100kWインバータ機の計測診断事例です。100kW定速機をベース運転させて100kWインバータ機で負荷変動部分を追従させる。そんな運転が理想ですが思い通りの運転状態になっていないケースがありました。負荷側で必要なAir流量に対して、コンプレッサー容量が大きすぎる場合や安全面を考慮して運転台数を多くしている場合に同様の運転状態が見られます。インバータ機も機種によっては比例制御範囲が100%~40%で40%以下の低負荷部分では吐出風量が不安定になる場合があります。今回の対策は計測結果から平日昼間に必要なAir流量・夜間休日に必要なAir流量を算出して適正容量のコンプレッサーへ更新する事と台数制御を提案しました。省エネ効果は原油換算で45kL(△3.8%)、コスト削減効果は約320万円です。今期の補助金申請も検討されています。