支援先の紹介と診断による省エネ効果

製造業(自動車関係)のお客様でエネルギーは原油換算で3,380kL使用しています。自分たちも省エネには取り組んできたが違った視点で省エネ対策を見つけてほしいと依頼され、省エネ診断・計測診断の結果、15項目の省エネ対策で省エネ効果330KL(△9.7%)、コスト削減2070万円の提案をしました。主な省エネ対策は運用改善で①空調温度設定緩和、➁クランクケースヒーター電源断、③コンプレッサ吐出圧力低減、④エアー配管漏れ防止、⑤省エネ型自販機導入、投資が必要なもので⑥照明のLED化、⑦変圧器の更新、⑧コンプレッサー更新、➈浸炭炉の断熱対策、⑩デマンド監視装置の導入、⑪エネルギー監視装置導入等です。

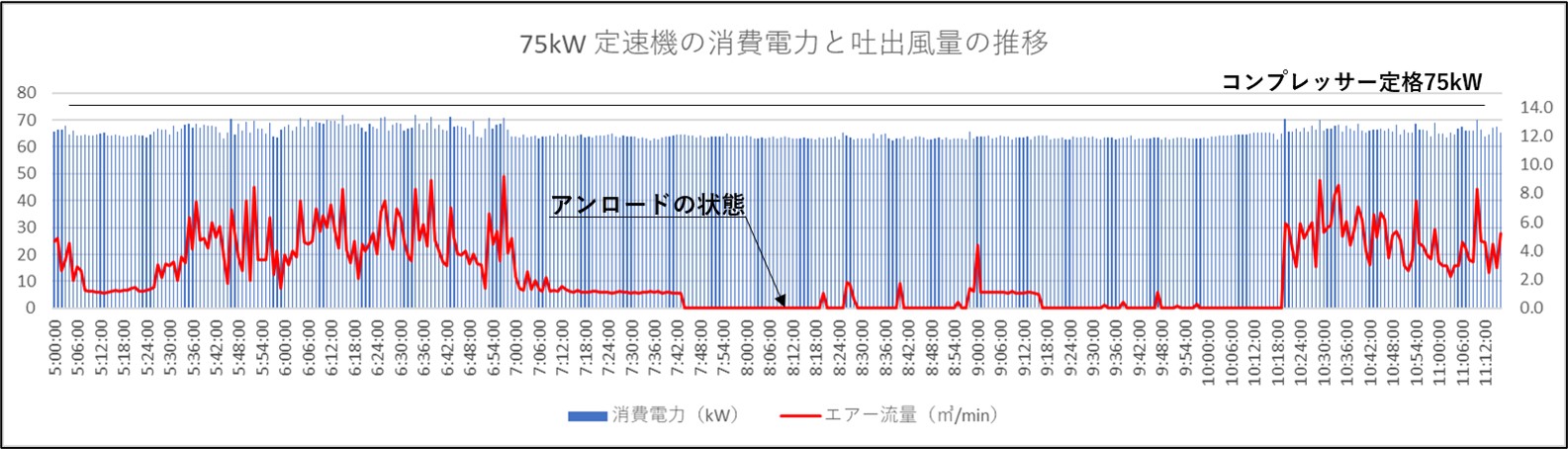

75kW定速機のアンロード状態のデータ

弊社は、消費電力・吐出風量・Air圧力等を1minデータで計測し、コンプレッサーの計測診断を行っています。定格75kWコンプレッサーの消費電力と吐出風量を計測し、部分負荷運転の状態からアンロード状態になり電力は64kW程消費しているが、吐出風量は0㎥/minになっているデータが取れました。吐出風量を計測しないと判らない運転状態ですが、大きなロスが見つかり同様の運転をしていた3台のコンプレッサーをインバータ機へ更新する提案を行いました。省エネ効果90KL(△2.7%)、コスト削減670万円となります。